Как работает многорычажная подвеска? Как сделать тише тиканье часов Характеристики упругих элементов и их приведение.

Читайте также

В нашем Сообществе собран прекрасный материал о росписи и декупаже часов.

Но мы упустили один момент - установка часового механизма.

Полезная информация о часовых механизмах:

Корпус часового механизма имеет следующие размеры: ширина: 56 мм, высота: 56 мм, толщина: 16 мм, диаметр штока: 8 мм (диаметр отверстия под шток в циферблате).

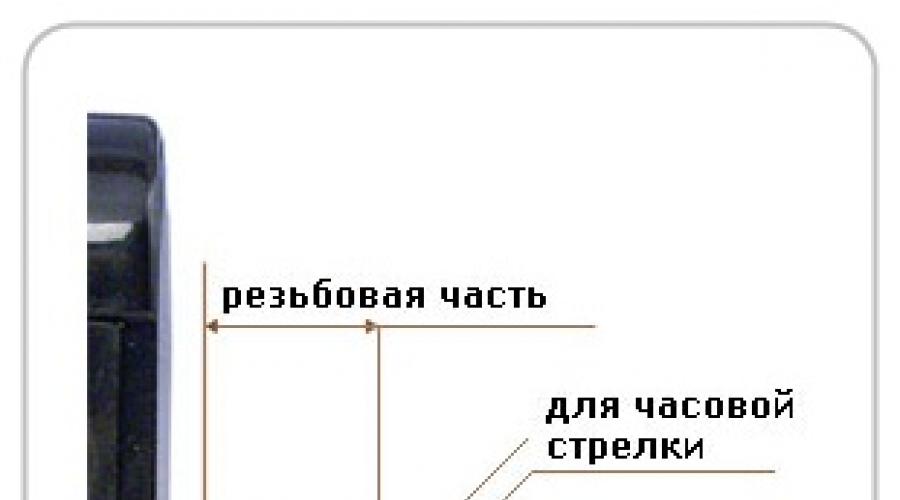

Шток - часть механизма, которая продевается через отверстие в центре циферблата. Он состоит из резьбовой части, посадочного места для часовой стрелки, посадочного места для минутной стрелки и отверстия для установки секундной стрелки.

Резьбовая часть штока должна быть как минимум на 2 мм больше, чем толщина циферблата. Это нужно для того, чтобы закрепить механизм (установить шайбу и закрутить гайку).

Например: шток 16/9 означает, что высота резьбовой части = 9 мм. Значит, толщина циферблата должна быть не более 7 мм, чтобы механизм с таким штоком мог быть закреплен.

В названии часового механизма первым указывается общий размер штока, а вторым - размер резьбовой части (12/6, 16/9, 18/12 и т.д.)

Часовые механизмы различаются ходом секундной стрелки:

За металлическую петлю часы можно подвешивать:

Размер стрелок указывается от центра отверстия до кончика стрелки:

На стрелках бывает защитная пленка, которую при установке надо снять:

Установка часового механизма и стрелок на заготовку:

1. Установите крепежную петлю на механизм

2. Проденьте шток механизма в отверстие на изделии. Насадите шайбу, закрутите гайку.

3. Оденьте на шток стрелки: сначала часовую стрелку, затем минутную и секундную (ее необходимо воткнуть в отверстие). Для того, чтобы не повредить стрелки во время насаживания на шток, рекомендуется использовать трубочку нужного диаметра. Если под рукой нет специального инструмента, можно воспользоваться простой шариковой ручкой.

Порадовавшись пришедшим с китайского магазина настенным часам, они полностью оправдали ожидания, занялись водружением часов на стену. Ночью оказалось, что они тикают и это слышно даже в соседней комнате. Тикают не громко, обычный звук для такого механизма, но в абсолютной тишине, после пользования только электронными часами, от лишнего звука захотелось избавиться.

Нужно сказать, что со временем упаковка механизма значительно изменилась. Раньше они зачастую были в дополнительном корпусе, за стеклом, механизм сзади прикрывался дополнительной крышкой этого корпуса. Благодаря этому гасился шум. Сейчас много часов, у которых механизм и стрелки открыты, иногда даже приклеены на стену отдельно от цифр. Это удобно, например, стекло не бликует и можно использовать цветные и темные изображения фона, которые со стеклом превращались бы в зеркала отражающие свет и мешающие рассмотреть стрелки. Но звукоизоляция естественно стала хуже.

С этим можно бороться соорудив корпус максимально гасящий звук. Если не спереди, где стрелки, то хотя бы закрывающий механизм. Корпус можно обклеить материалом подавляющим шум. От подручной резины, до специальной “шумки” купленной в магазине. Это пожалуй самый эффективный вариант. Но корпус нужно делать, это время и кропотливая работа.

Второй вариант заменить тикающий механизм, на механизм с плавным ходом. Тиканье уйдет, взамен появится монотонный гул, но он тише. Минуты такого способа в том, что механизм с плавным ходом потребляет заметно больше энергии, батарейку придется менять чаще. По отзывам раз в пол года и это совпадает с личным опытом использования. Кроме того, мой механизм с плавным ходом заметно врал, может просто такой попался.

Третий вариант – обклеить механизм часов изолентой. Простой способ, на который не возлагал особых надежд, оказался быстрым и невероятно эффективным. Аккуратно обклеиваем сзади весь механизм несколькими слоями изоленты. Полоски клеим в на хлёст друг на друга оставляя не заклеенным только отсек под батарейку и колёсико для подводки часов. Последним шагом заклеиваем полоской отсек с батарейкой. Когда придет время ее замены, одну полоску не трудно отклеить и затем вернуть обратно.

Заклеенные таким образом часы практически не слышны днем, даже если держать их в руках. Ночью, в абсолютной тишине тиканье перестало быть слышно в соседней комнате и стало заметно тише, даже если находится с ними в одной комнате.

Если изоленты под рукой нет и вы собираетесь купить ее специально для этих целей, лучше купить толстую, отечественного производства. Как изолента она зачастую не очень, а для целей уменьшения шума подойдет хорошо т.к. резина у нее толстая.

На этом все, наслаждайтесь тишиной)))

Под плавностью хода автомобиля подразумевается его способность к поглощению толчков, ударов и вибраций, возникающих при движении. Плавность хода является важным эксплуатационным качеством, оказывающим влияние на самочувствие человека (пассажиров), сохранность перевозимых грузов, безопасность движения, долговечность машины. Плавность хода зависит от характера и величины возмущающих сил, вызывающих колебания, общей компоновки машины и отдельных ее конструктивных особенностей, главным образом от системы подрессоривания, а также от мастерства вождения.

Возмущающие силы могут возникать под действием внутренних и внешних причин. К внутренним причинам относятся неуравновешенность деталей и неравномерность их вращения. Из внешних причин наибольшее значение имеют неровности пути. Под влиянием внутренних причин возникают главным образом высокочастотные колебания - вибрации, влияние которых на пассажиров не столь значительно. Поэтому плавность хода рассматривается с точки зрения воздействия, оказываемого неровностями пути.

Влияние колебаний и вибраций на человека

При движении автомобиля его кузов испытывает колебания и вибрации, которые организм человека переносит по-разному. Колебания с низкой частотой (до 900…1100 кол/мин) воспринимаются человеком как отдельные циклы изменения нагрузки или положения. Колебания более высоких частот воспринимаются слитно и называются вибрациями. Частота колебаний кузова на рессорах лежит в пределах от 80 до 150 кол/мин, частота колебаний осей между рессорами и землей (шинами) равна 360-900 кол/мин. Вибрации двигателя, трансмиссии и кузова происходят с частотой 1000-4200 кол/мин.

Организм человека воспринимает вибрации или через их звуковые проявления или непосредственно как силовые воздейчтвия. В атомобиле пассажир изолирован от непосредственного силового воздействия вибрации подушками. Только ноги на полу могут воспринимать эти вибрации,силовые воздействия которых почти полностью устраняются применением упругих ковриков на полу. Наибольшее влияние на организм человека оказывают колебания кузова. Колебательный процесс характеризуется частотами, амплитудами, скоростью колебания, ускорениями и скоростью изменения ускоренияй.

Для повышения комфортабельности автомобиля необходимо по возможности уменьшить амплитуду колебаний. При амплитудах колебаний меньших 35-40 мм, амортизационная способность человеческого организма полностью устраняет колебания головы. Большие амплитуды вызывают колебания головы, что приводит к неприятным ощущениям и быстрой усталости.

Частота колебаний более существенно влияет на организм человека. Для установления частот, к которым привык человек, можно подсчитать число колебаний, испытываемых им при ходьбе.

Приняв шаг человека в среднем равным 0,75 м, получаем:

Частота колебаний современных автомобилей, наиболее совершенных по качеству подвески, лежат в пределах очень близких к этим цифрам. Установлено, что снижение числа колебаний ниже 50 кол/мин часто вызывает у пассажиров явление «морской болезни», а превышение 130 кол/мин - приводит к ощущению резких толчков.

На ощущения человека при колебаниях - его энергетические затраты и нервные нагрузки - могут оказывать существенное влияния разные параметры колебательного процесса, в зависимости от частоты колебаний. При частотах до 4-6 кол/мин, в пределы которых полностью укладывается весь низкочастотный диапазон колебаний автомобиля, ощущения в первую очередь пропорциональны ускорениям при колебаниях. Поэтому для оценки плавности хода автомобилей наиболее распространенным измерителем являются вертикальные ускорения, определяемые в характерных точках колебательной системы. По величине вертикальных ускорений кузова автомобиля можно также судить о сохранности перевозимого груза.

Если ускорения кузова больше g = 9.81 м/с 2 , то незакрепленный груз отрывается от пола и затем падает обратно. При оценке плавности хода по ускорениям необходимо, кроме величины ускорений, учитывать их повторяемость. Совокупный учет этих факторов соответствует взглядам физиологов на утомление, как на явление, связанное с интенсивность и частотой внешних раздражителей. Следует отметить также, что при частотах колебаний кузова до 5-6 кол/мин на ощущения человека оказывает заметное влияние скорость ускорений, т.е. третья производная перемещений по времени. По данным профессора А.К. Бируля, скорости изменения ускорений до 25 м/с 2 вызывает беспокоящие ощущения, а при 40 м/с 2 - неприятные ощущения.

Исходя из указанных предпосылок, Я.И. Бронштейном предположена для практической оценки плавности хода автомобиля пятибалльная шкала, в которой соответствующий бал присваивается исходя из числа толчков и их интенсивности (величины максимальных ускорений), испытываемых автомобилем при прохождении в заданных дорожных условиях расстояние 1 км.

Таблица Шкала оценки плавности хода автомобиля

Если, например, ускорения достигают значений 3-5 м/с 2 , то плавность хода признана хорошей при условии, что число соответствующих им толчков не больше чем 1-2 на км пути. Если при наличии таких же же максимальных ускорений число толчков будет 10-12, то плавность хода автомобиля на данной дороге может быть расценена как посредственная.

Динамика машин с упругими звеньями

С развитием техники все чаще возникает ситуация, когда использование простейших динамических моделей с жесткими звеньями становится неприемлемым и приходится обращаться к более сложным моделям, учитывающим упругость звеньев. Такое расчетное моделирование связано с интенсификацией технологических процессов и ростом рабочих скоростей машин, что приводит к увеличению уровня параметров колебательных явлений. Учет упругих свойств, звеньев используемых в машинах, позволяет решать новый класс динамических задач.

В современных условиях также большую роль приобретают экологические проблемы, сопутствующие работе машин, решение которых должно гарантировать надежную защиту людей (груза) от колебательных явлений и вибрации. Наконец с помощью упругих элементов машин удается рациональным образом формировать колебательные процессы, создаваемые внешними условиями движения машин по дорогам сложного профиля.

При учете упругости звеньев необходимо рассматривать все разновидности механических колебаний, а именно со свободными колебаниями возникающими за счет начальных условий (начальное отклонение от положения равновесия); вынужденными колебаниями под действием переменных вынуждающих сил, зависящих от времени; параметрические колебания, связанные с изменениями во времени инерционных и упругих характеристик; автоколебания, представляющие собой установившиеся колебательный процесс, поддерживаемый неколебательным источником энергии.

Характеристики упругих элементов и их приведение

Важной характеристикой любого упругого элемента при продольных деформациях является коэффициент жесткости С=|¶F/¶x|, где F - восстанавливающая сила, х = деформация. При крутильных деформациях С=|¶M/¶j|, где М - восстанавливающий момент, а j - угловая деформация. В первом случае коэффициент жесткости имеет размерность Н/м. а во втором - Н?м. Обратную величину е = С -1 называют коэффициентом податливости.

На рис. представлены типичные графики 1-3 восстанавливающей силы F(х), которым соответствуют графики С(х), показанные на рис б. Очевидно, что для линейной характеристики С = const. Вид функции С(х) определяется материалом и конструктивными особенностями упругого элемента. Так, например, в рабочем диапазоне напряжений металлы обычно подчиняются закону Гука (кривая 1), в то время как для резины более свойственна жесткая характеристика (кривая 2), а для многих полимеров - мягкая характеристика (кривая 3). Однако в конструкциях, состоящих только из металлических деталей, также возможно возникновение нелинейных восстанавливающих сил. В частности, это наблюдается при точечном или линейном контакте двух поверхностей, что характерно для элементов высших кинематических пар. В этом случае контактная жесткость увеличивается с ростом нагрузок.

Помимо перечисленных причин нарушение линейной характеристики восстанавливающей силы может произойти из-за использования специально выбранных нелинейных упругих элементов - конических пружин, нелинейных муфт, из-за подключения или отключения каких либо элементов кинематической цепи, наличие зазоров в кинематических парах, установки упоров, фиксаторов и других факторов.

Нередко, однако, нелинейные факторы в общем балансе жесткостей оказываются малосущественными. Кроме того, при исследовании малых колебаний, происходящих в окрестности некоторого равновесного состояния системы Х 0 , нелинейные упругие характеристики могут быть линеаризованы. Действительно, пусть Х = Х 0 + ?Х, где - ?Х отвечает малым колебаниям около положения Х 0 (см рис а). Тогда, разлагая функцию F(x 0 +?x) в ряд Тейлора , имеем

Ограничиваясь первыми двумя членами ряда, получаем, что

Это означает, что нелинейную характеристику в окрестности точки приближенно заменяем касательной в этой точке. Разумеется, чтобы такая замена была правомерной, необходимо, чтобы функция в окрестности точки была непрерывной и дифференцируемой. При нарушении этого условия упругие характеристики называют существенно нелинейными.

Заметим, что необходимость учета нелинейностей обычно связана с рассмотрением таких динамических процессов, при которых происходят значительные деформации упругих элементов, либо в тех случаях, когда целью исследования являются специфические эффекты, свойственные только нелинейным системам.

Приведение упругих характеристик, как правило, имеет своей целью упрощение модели и возможно лишь в том случае, когда деформации всех упругих элементов зависят от одной и той же обобщенной координаты.

Например. Задача приведения параллельно соединенных упругих элементов к одному упругому элементу С пр.

Отличительным свойством параллельного соединения является равенство абсолютных значений деформаций: |x 1 | = |x 2 | = |x n | = |x|.

При приведении не должен нарушаться баланс потенциальной энергии системы. Для одного элемента i при деформации x i восстанавливающая сила равна F i = - c i ?x i ? Что отвечает потенциальной энергии

следовательно, приведенный коэффициент упругости имеет вид:

При последовательном соединении имеем равенство абсолютных значений сил |F i |=|F|.

Аналогичным образом получаем приведенную податливость (е пр) системы упругих элементов:

При параллельном соединении определяющую роль деформационного смещения играют наиболее жесткие элементы, а при последовательном соединении - наиболее податливые элементы.

Теорема Лагранжа-Дирихле . Если система, находящаяся в консервативном силовом поле и подчиненная голономным идеальным и стационарным связям имеет в положении равновесия min потенциальной энергии, то это положение является устойчивым.

Представление кинетической и потенциальной энергии в виде квадратичных форм:

Кинетическая энергия

Потенциальная энергия

Где A ik - инерционный коэффициент;

C ik - квазиупругий коэффициент;

Н - число степеней свободы механической системы;

q i , q k - число обобщенных координат.

Модель расчета движения платформы автомобиля с упругими элементами (рессорами) - определение условий комфортности перемещения пассажиров или груза.

1. Число степеней свободы платформы автомобиля в плоской системе координат: подпрыгивание, галопирование. Платформа имеет два независимых перемещения Н =2.

2. Выбор обобщенных координат:

q 1 - подпрыгивание, перемещение центра масс платформы вдоль оси Z; q 1 = Z.

q 2 - галопирование, вращение платформы вокруг центра масс; q 2 = j.

Координаты состояния краевых точек платформы автомобиля вдоль оси Z:

3.Кинетическая энергия механической системы (платформы автомобиля при движении с упругими элементами):

Инерционные коэффициенты определятся из уравнения кинетической энергии а 11 = m; а 22 = J; а 12 = 0.

4. Потенциальная энергия механической системы (платформа автомобиля при движении с упругими элементами):

Слагаемое приведенного уравнения определяется как коэффициент жесткости упругого элемента умноженного на квадрат деформации.

Подставляя координаты, состояния крайних точек платформы автомобиля, получаем уравнение состояния квадратичной формы потенциальной энергии:

Производим расчет уравнения. Возводим в квадрат. Раскрываем скобки и группируем коэффициенты по номерам обобщенных координат. Полученные значения определяют требуемые коэффициенты жесткости.

С 11 = С 1 + С 2 ; С 22 = С 1 L 1 2 + С 2 L 2 2 ; С 12 = С 1 L 1 - С 2 L 2 .

5. Работа на возможном перемещении платформы при движении с упругими элементами (рессорами):

Из уравнения оцениваем значения обобщенной силы для поступательного движения и вращательного движения.

Многорычажная подвеска стала устанавливаться на автомобили еще с середины двадцатого века. В настоящее время она наиболее популярна. Подвеска автомобиля состоит из узлов и деталей. Она предназначена для создания упругой связи между рамой автомобиля и его колесами. С ее помощью уменьшается нагрузка на колеса и кузов, она гасит колебания, а также помогает управлять положением кузова машины на дороге при движении, особенно на поворотах. Таким образом, подвеска делает машину на дороге более устойчивой с плавным ходом.

Многорычажная подвеска устанавливается чаще всего на заднюю ось, но вполне возможен вариант установки ее и на переднюю ось. Кроме того, она устанавливается на все типы приводов: переднеприводные автомобили, заднеприводные и с полным приводом. Многорычажная подвеска – это объединенное понятие, на что указывает название «многорычажная». У нее нет четкой конструкции, но в ней объединены преимущества двухрычажной подвески с продольными и поперечными рычагами. Таким образом, удалось добиться оптимальной кинематики и эффекта регулирования. Многорычажная подвеска делает движения автомобиля более плавными, снижает уровень шума, позволяет легко управлять машиной на дороге.

Конструкция подвески состоит в том, что ступицы колес крепятся благодаря четырем рычагам, что позволяет осуществлять регулировку как в продольной, так и в поперечной плоскости. Для корректной работы подвески необходимо правильно рассчитать жесткость шарниров и податливость рычагов. Чтобы размеры были оптимальными, подвеска монтируется на подрамнике. Проектирование сложное и выполняется с помощью компьютера.

В конструкцию многорычажной подвески входят следующие узлы и детали:

- подрамник, служащий для крепления рычагов;

- ступичная опора;

- продольные и поперечные рычаги;

- пружины;

- амортизаторы;

- стабилизатор поперечной устойчивости.

Основой конструкции является подрамник. К нему крепятся поперечные рычаги, соединяющиеся с опорой ступицы. Они обеспечивают положение ступицы в поперечной плоскости. Их количество может быть от трех до пяти. В самой простой конструкции используются три: один верхний и два нижних – передний и задний.

Верхний рычаг предназначен для соединения опоры колес с подрамником и осуществляет передачу поперечных усилий. Задний испытывает основную нагрузку от веса рамы автомобиля, которая передается через пружину. Передний нижний отвечает за схождение колеса. Продольный рычаг крепится к кузову благодаря опоре, его функцией является удержание колеса в направлении продольной оси. Другая сторона соединяется с опорой ступицы. Каждое колесо оснащено своим продольным рычагом.

На ступице находятся подшипники и крепления для колес. Подшипники прикрепляют на опору с помощью болтов. Для нагрузок в подвеске предназначена винтовая пружина. Ее опорой являются задние нижние поперечные рычаги. Одной из составляющих многорычажной подвески является стабилизатор поперечной устойчивости, служащий для снижения крена кузова автомобиля, когда он проходит повороты. Кроме того, стабилизатор обеспечивает хорошее сцепление задних колес с дорогой. Крепление стабилизатора поперечной устойчивости обеспечивается резиновыми опорами. С опорами ступицы штанги соединяются специальными тягами. Амортизаторы имеют соединение со опорой ступицы и чаще всего не связаны с пружиной.

Плюсы и минусы

При оценке подвески учитывают ее потребительские свойства: устойчивость автомобиля на дороге, легкость управления и комфортность. Чаще всего автолюбителей мало интересует технические подробности автомобиля. Этими вопросами занимаются инженеры, которые его создают. Они выбирают тип подвески, подбирают оптимальные габариты и технические характеристики отдельных узлов. Машина при разработке проходит множество испытаний, поэтому отвечает всем требованиям потребителя.

Известно, что комфорт и управляемость – свойства, которые часто противоположны, так как зависят от жесткости подвески. Совместить их можно только в сложных многорычажных подвесках. Плавность хода автомобиля обеспечивается сайлентблоками и шаровыми шарнирами, а также четко выверенной кинематиой. При наезде на препятствия хорошо гасятся удары. Все элементы подвески крепятся к подрамнику благодаря мощным сайлентблокам, поэтому салон изолирован от шума колес. Основным преимуществом является управляемость.

Используется эта подвеска на дорогих машинах, обеспечивая хорошую сцепляемость колес с дорожным покрытием и возможность четко контролировать автомобиль на дороге.

Основные достоинства многорычажной подвески:

- колеса не зависят друг от друга;

- небольшая масса подвески, благодаря алюминиевым деталям;

- хорошее сцепление с дорожным покрытием;

- хорошая управляемость на поворотах;

- возможность использования в схеме 4×4.

Для многорычажной подвески нужны качественные дороги, поэтому она быстро изнашивается на отечественных дорогах. Сложность конструкции делает стоимость подвески очень дорогой. Многие производители используют неразборные рычаги на своих моделях. Из-за этого их стоимость довольно высокая.

Для многорычажной подвески нужны качественные дороги, поэтому она быстро изнашивается на отечественных дорогах. Сложность конструкции делает стоимость подвески очень дорогой. Многие производители используют неразборные рычаги на своих моделях. Из-за этого их стоимость довольно высокая.

Диагностика и ремонт подвески

Многорычажная подвеска требует постоянного ухода и в случае необходимости своевременного ремонта. Несмотря на сложность конструкции, проверить состояние многорычажной подвески можно самостоятельно.

Для диагностики автомобиль надо загнать на смотровую яму или поднять домкратом. Во время проверки следует иметь под рукой руководство по обслуживанию автомобиля, где описаны основные его детали и даны необходимые рекомендации.

В первую очередь снимаются амортизаторы, которые проверяются на наличие трещин. Затем проверяется целостность шаровых опор, штанг, рычагов, сайлентблоков. Проверяются все крепежные болты и резиновые уплотнители. Все детали не должны иметь никаких повреждений. Если найдены поврежденные детали их надо заменить: либо самостоятельно, пользуясь схемами в руководстве, либо на станции техобслуживания.

На задней подвеске кроме амортизаторов, надо проверять тяги и уплотнители. Рядом с задней подвеской находится выхлопная труба, которая может быть причиной появления посторонних звуков. Глушитель следует внимательно осмотреть, покачать его в разные стороны, проверить крепления. Эти действия могут убрать возникающий посторонний звук.

Если регулярно делать диагностику автомобиля и выполнять своевременно его ремонт, это продлит срок его службы и повысить безопасность при движении.

Видео “Ремонт передней многорычажной подвески”

На записи показано, как провести замену задних сайлентблоков передних рычагов на Ford Focus.